一、工作原理

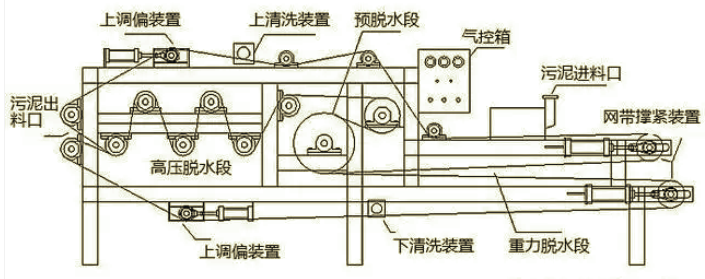

由滤带、辊压筒、滤带张紧系统、滤带调偏系统、滤带冲洗系统和滤带驱动系统构成。

含水污泥,经污泥泵输送至污泥搅拌罐,同时投加凝聚剂进行充分混合反应,絮凝剂是一种高分子聚合物,与泥浆混合时有吸附电性中和的功能,而后流入带式污泥压滤机的布泥器,污泥均匀分布到重力脱水区上,并在泥耙的双向疏导和重力作用下,污泥随着脱水滤带的移动,迅速脱去污泥的游离水。

重力脱水区一般设计较长,从而达到最大限度重力脱水。翻转下来的污泥进入超长的楔形预压脱水区将重力区卸下的污泥缓缓夹住,形成三明治式的夹角层,对其进行顺序缓慢预增加压过滤,使泥层中的残余游离水份减至最低,随着上下两条滤带缓慢前进,两条滤带之间的上下距离逐渐减小,中间的泥层逐渐变硬,通过预压脱水大直径的过滤辊, 将大量的游离水脱掉,为泥饼顺利进入挤压脱水区。

进入“ S ”压榨段,在“ S ”型压榨段中,污泥被夹在上、下两层滤布中间,经若干个压榨辊反复压榨,上下两条滤带在经过交错各辊形成的波形路径时, 由于两条滤带的上下位置顺序交替,对夹持的泥饼产生剪切力, 将残存于污泥中的水分绝大部分积压滤除,促使泥饼再一次脱水,最后通过纤维刮板将干泥饼刮落,由皮带输送机或无轴螺旋输送机运至污泥存放处。

二、工艺流程

1.进料

污泥通过进料口被输送到带式脱水机的进料端。

2.加药

需要在进料口添加化学药剂,以改善固液分离效果。

3.预处理

污泥在带式脱水机进入脱水区之前,通常会经过一些预处理,如混合、搅拌和沉淀,以增加固液分离的效率。

4.脱水区

带式脱水机的核心部分是脱水区。在这个区域,污泥被传送到一个过滤带上,该过滤带通常由聚合物材料制成。当污泥通过过滤带时,水分被逼出,固体颗粒被捕获在带子上,形成固体滤饼。

5.压榨和排水

一旦污泥通过过滤带,通常会进行压榨操作,以进一步减少固体滤饼中的水分含量。排水泵用于将排出的水分送回处理系统。

6.收集和排放

固体滤饼在带式脱水机的出料端被收集,并可以通过传送带或其他方式排放或进一步处理。

三、设备种类

1.通用型带式污泥脱水机

适用于中小型城市生活污水处理厂、工业废水产生的有机污泥、工业废水处理产生的细粒度无机污泥等的污泥脱水。

5或7个压力辊,挤压压力到0.8巴。

2.强力型带式污泥脱水机

适用于大中型城市生活污水处理厂、城市自来水厂、工业废水处理产生的有机污泥、工业废水处理产生的细、中、粗粒度无机污泥等的污泥脱水。

挤压辊数量为7或9个,挤压压力可达1.2 巴,采用变频同步调速,双减速电机驱动。

3.超强力型带式污泥脱水机

适用于大型污水处理厂和大型工业废水处理厂中的需要很高干度的污泥脱水

挤压辊数量为9或11个,挤压压力可达1.4巴高技术的网带清洗装置,内置钢丝刷进行自清洁,采用变频同步调速,双减速电机驱动。

4.重型带式污泥脱水

用于工业生产的重型带式污泥脱水机适用于工矿企业中的需要固液分离的生产工艺中,如:电解二氧化锰、洗煤、水泥、淀粉、电石,石英玻璃、陶瓷、钛白粉、钢铁等行业中的固液分离。

挤压辊数量为7个或9个,挤压压力可达1.5巴,网带清洗装置,内置钢丝刷进行自清洁。

四、常见故障及应对

1.纠偏辊动作不灵敏

脱水机在运行过程中 ,影响网带受力的变量较多 ,不可能一直保持均匀受力 ,故网带跑偏情况时有发生 ,此时需要纠偏系统发挥效用,对网带进行及时有效纠偏,以保障生产的稳定持续进行。

如果纠偏系统故障 ,纠偏辊动作不灵敏 ,不能及时有效对跑偏网带进行纠正 ,就容易导致网带向一侧严重跑偏 ,一旦限位开关不能及时保护停机 ,网带一端触及脱水机边框侧翻 ,导致折损。导致纠偏辊动作不灵敏的原因主要有 :

(1)纠偏气囊/气管有破损泄露处需更换 ;

(2)纠偏滑块润滑不足导致锈蚀卡阻 ,需除锈润滑 ;

(3)纠偏杆安装位置不正确 ,需调整位置 ;

(4)纠偏气阀堵塞/局部磨损 ,需清理/更换 开机前应对纠偏系统和超偏限位开关灵敏度进行检查 ,手动调整纠偏杆至左、右纠偏位置各一次 ,观察纠偏气囊响应是否正确灵敏 ;调整限位杆位置,观察超偏限位开关是否能保护停机。

2.布泥不均网带间布泥不均

导致网带间布泥不均的原因主要有 :

(1)平泥板安装位置过高 ,不能起进泥平整的作用 ,需调整平泥板位置 ;

(2)平泥板局部堵塞 ,致使局部布泥不均 ,需清理疏通堵塞处 ;

(3)泥耙局部过度磨损 ,致使该局部污泥滤水效果大大降低 ,进入压榨区后仍呈较强流动性 ,需更换受损泥耙 ;

(4)刮水板(网带垫板)磨损不均 ,板面呈波浪状 ,致使进泥在此区域厚薄不均 ,需更换 ;布泥不均现象比较易被观察到 ,需运行人员定时巡视 ,观察泥饼厚度是否均匀。

3.压榨辊不水平/不平行脱水机的压榨辊不水平/不平行

(1)压榨辊安装位置不正 ,易出现在脱水机解体大修后。初次运行/脱水机解体大修后 ,需对所有压榨辊作水平方向和平行方向检测校正 ;平行方向校正 ,可选定出泥口机架为基准面 ,测量各压榨辊左、右支承轴承中心点到基准面的距离 ,单根压榨辊左、右轴承中心点水平距离偏差应≤ 1mm,所有压榨辊累积水平距离偏差应≤ 5mm;水平方向校正 ,可应用 U 型管原理 ,利用注水透明胶管制作简易测量工具进行检测 ,压榨辊左、右轴承心点垂直距离偏差应≤ 1mm。

(2)压榨辊两端支承轴承故障,需运行中加强轴承巡检和维护,发现问题及时更换 ,防止故障扩大(辊轴磨损和网带跑偏打折);

(3)压榨辊辊面精度问题 ,易出现在压榨辊辊面损伤或重新包胶/挂塑维修加工后。橡胶辊面损伤、辊面加工外圆呈不规则椭圆、辊柱呈锥体等 ,需在辊面包胶/挂塑处理后 ,利用车床进行精加工处理。

4.张紧辊不水平/不平行脱水机的张紧辊不水平/不平行 ,

导致张紧辊不水平/不平行的原因:

(1)张紧辊安装位置不正 ,需对张紧作水平方向和平行方向检测校正 ,校正方法及偏差值同上;

(2)张紧辊两端支承轴承故障 ,需运行中加强轴承巡检和维护;

(3)张紧辊不同步,易出现在张紧气缸故障、同步齿轮磨损(尤其是选用塑料材质的同步齿轮)时 ,需加强同步齿轮、张紧气缸及其附属气动管件的巡视和维护;

(4)张紧杆偏移 ,主要出现在张紧杆衬套过度磨损或脱落时 ,需定期检查衬套磨损程度 ,及时安排维护更换;

(5)张紧辊辊面精度问题 ,需在安装前对张紧辊进行圆度和同轴度的精度检测 ,公差值同上。

(来源:环保水处理)