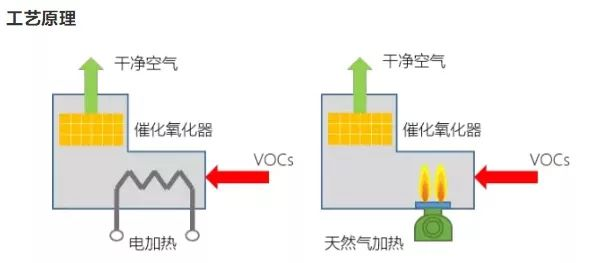

低温催化燃烧法(简称CO)是利用电加热或者燃气加热的方式,将温度提升至280-400摄氏度,由催化剂直接与废气结合的方式进行分解氧化,无需蓄热,适合间断作业,能处理低、中度废气,可先利用沸石转轮/活性炭浓缩吸附,脱附气进行燃烧。

催化氧化炉(Catalytic Oxidizer,CO)是常见的一种方法是把有机废气VOCs加热到250℃以上,在催化剂的作用下,使有机废气在较低的温度下氧化分解成CO2和H20。催化氧化产生的中高温气体经过换热器时,预热进入的废气,从而节省废气升温所需能耗的处理技术。

一、工作原理

在催化氧化炉(Catalytic Oxidizer,CO)中,VOCs流经催化床,催化剂在250℃~350℃温度下触发氧化分解反应,而催化剂本身并不参加反应。催化氧化炉的特性是利用催化剂将 VOCs 燃烧分解温度大幅下降,甚至有可能在正常运行阶段不需要外部能耗。VOCs气体通过热交换器预热后,如果温度还不够,再经过燃烧器加热达到反应温度,氧化放出热量将会使气体升温,高温气体通过换热器后排出。

因CO炉本身没有蓄热体,通常会外置或内置换热器,用于预热待处理的工艺废气。换热器热侧则是处理后的高温烟气。经过预热的废气进入CO,在炉膛内进一步升温至催化剂的起燃温度,可以用燃气或电力作为热源,根据工厂内的需求而定。当废气达到催化剂起燃温度后,VOCs在催化剂的作用下开始氧化,生成水、二氧化碳等。经过处理后的烟气温度较高,进入换热器做热能回收,然后排入烟囱。

因有催化剂存在,所以炉膛内的温度通常较低(催化剂入口),约为250-350℃,不同种催化剂的起燃温度不同。VOCs在催化床中氧化放热,会有一定的温升,如300℃。温升的数值取决于VOCs的浓度与热值。因CO炉膛温度较低,所以需要维持炉膛温度(催化剂的起燃温度)的能源(燃气或电力)较少,可以有效节省能耗。

二、适用范围

可用于挥发性有机废气(VOCs)一种或多种组份的净化处理。适用范围广,尤其适用于处理大气量、中高浓度的废气,对疏水性污染物质有很好的去除率。

应用于治理涂装、涂布、化工等行业。尤其适用于各类烘道、印铁制罐、表面喷漆、电机绝缘处理等烘干线等设备排放出来的中高浓度废气。不适用于含S、卤素化合物的处理,易造成催化剂中毒失活。

三、运行中注意的事项

1.预处理系统

(1)进入催化燃烧装置前废气中的颗粒物含量高于10mg/m3时,应采用过滤等方式进行预处理;

(2)过滤装置两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料;

(3)当废气中有机物浓度较高时,应采用稀释等方式调节至满足要求。

2.催化燃烧装置本体

(1)催化燃烧在实际使用过程中,应根据VOCs种类不同,选择不同的催化剂和控制相应的反应温度。在实际使用中温度应控制在300℃~350℃;VOCs氧化催化剂应有质量检验部门出具的合格证明,并符合《工业有机废气催化净化装置》(HJ/T389—2007)中关于催化剂性能的规定;

(2)催化剂的工作温度应低于700℃,并能承受900℃短时间高温冲击;

(3)催化燃烧装置的设计空速宜为10000 h-1~40000 h-1;

(4)治理后产生的高温烟气宜进行热能回收。

四、CO运行维护要求/关键点