RTO蓄热式焚烧炉(Regenerative Thermal Oxidizer,简称RTO)是一种用于处理工业有机废气(VOCs)的高效环保设备。

其工作原理主要基于高温氧化和蓄热材料的热量回收。

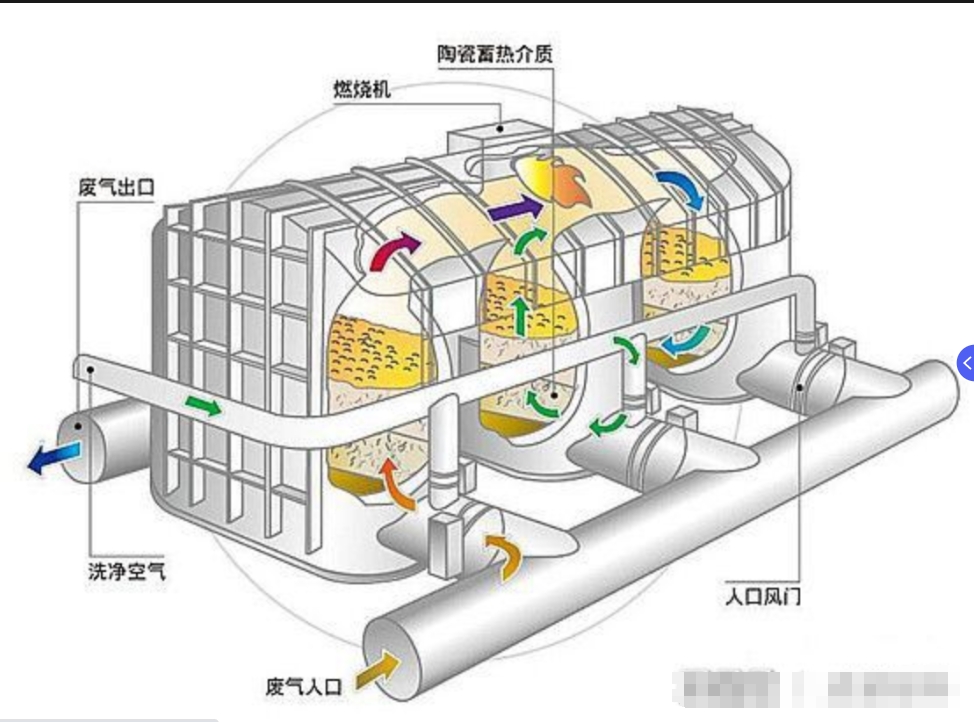

一、工作原理

RTO内部设有多个蓄热室,通常为两个或三个交替进行蓄热、放热的过程。废气首先进入其中一个蓄热室,被陶瓷填料床预热到接近燃烧温度,然后进入氧化室,在高达760摄氏度以上的高温下,VOCs与氧气发生氧化反应,生成无害的二氧化碳和水蒸气。

氧化过程中产生的热量大部分被蓄热体吸收并储存,然后用于预热后续进入的低温废气,从而大大降低了燃料消耗。

蓄热室定期切换气流方向,确保热量的有效回收和连续稳定的废气处理。

二、性能特点

1.高净化效率

RTO的净化效率通常可以达到95%以上,甚至在理想条件下可达99%,适用于各种浓度的VOCs废气治理。

2.余热回收利用

通过高效蓄热材料回收氧化过程中的大量热量,可用于生产过程中的加热需求,降低运行成本。

3.应用广泛

适应于印刷、喷涂、化工、制药、炼油、橡胶、塑料、皮革、电子、家具制造等多种行业,处理包括烃类有机废气及含有恶臭物质的废气。

4.控制程序

现代RTO设备多采用智能控制系统,实现自动化操作,减少了人工干预的需求,提高了运行稳定性和安全性。

随着环保标准的不断提高,RTO蓄热式焚烧炉因其高效的能源回收和优异的污染物去除效果,已经成为有机废气治理领域的主流技术之一。

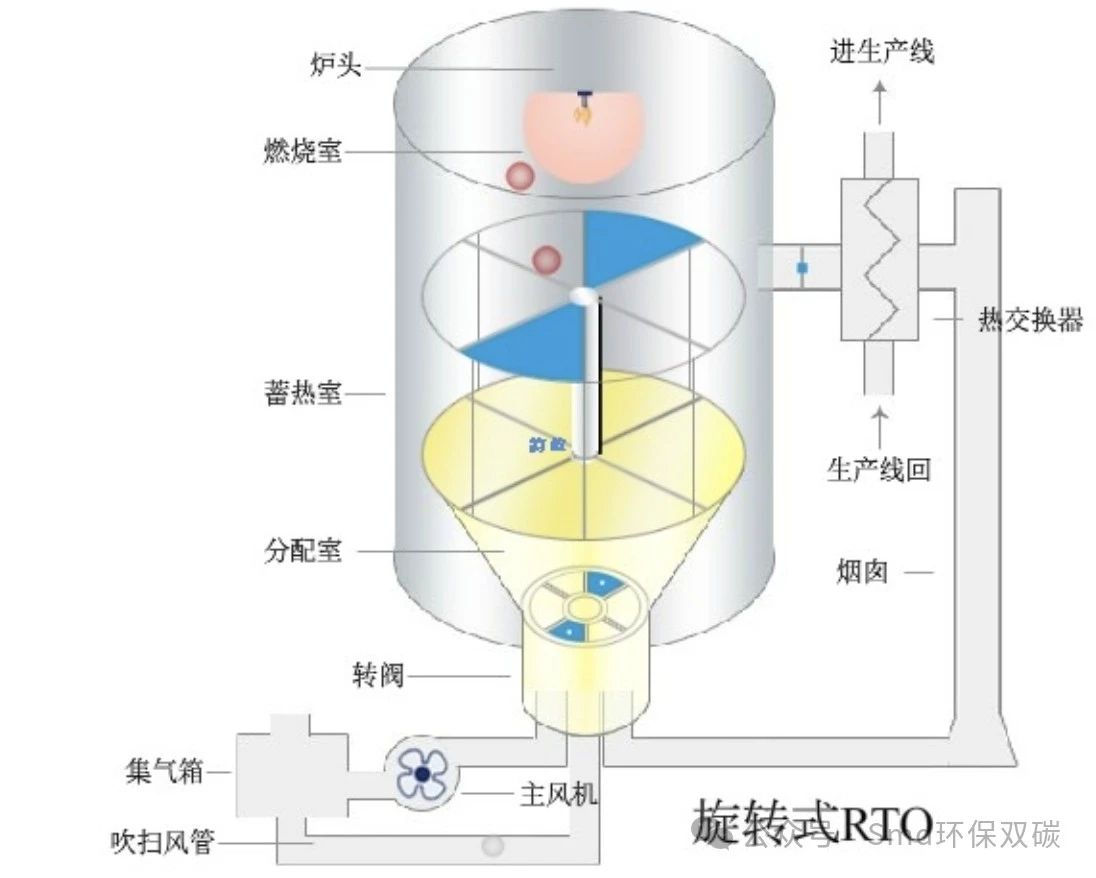

三、核心构造

1.燃烧室(氧化室)

燃烧室是RTO系统的核心区域,内部设有燃烧器。在这个高温环境下(通常在800℃至1200℃之间),废气中的有机物与氧气发生充分氧化反应,转化为二氧化碳和水蒸气。

2.蓄热体(陶瓷填料或蜂窝陶瓷)

蓄热体是RTO的关键组成部分,一般由高热容量的陶瓷材料制成,如陶瓷球、陶瓷砖块或蜂窝状陶瓷结构等。蓄热体被分隔成至少两个或更多个独立的蓄热室,交替进行吸热和放热过程。废气进入其中一个蓄热室时,会预热到接近燃烧温度,然后进入燃烧室;而净化后的高温气体则通过另一个蓄热室释放热量,自身降温后排出。

3.切换阀系统

切换阀用于控制废气流动方向,确保废气始终从已经被净化气体加热过的蓄热室进入,并将净化后的气体引导至未被加热的蓄热室进行热量回收。根据设计不同,可以采用两室、三室或多室切换阀系统来实现连续运行和高效能量回收。

4.进排气系统

进气系统包括风机和管道,负责将待处理的废气引入RTO装置;

排气系统收集经过净化并冷却后的气体确保排放达到环保标准。

5.辅助组件

(1)温度控制系统

监测和控制各部分的温度,确保系统稳定运行及安全;

(2)防爆泄压装置

在异常情况下防止压力过高造成危险;

(3)余热回收系统

某些RTO还配备了换热器,进一步回收利用高温尾气中的热量;

(4)自动化控制系统

集成电气和仪表设备实现对整个工艺流程的自动化监控和控制。

RTO蓄热式焚烧炉主要依靠蓄热体的高效热交换能力和切换阀系统的精确控制,从而实现在不连续补充大量外部能源的情况下,连续且高效地处理含有VOCs的废气。