危废焚烧过程中会产生大量含有酸性气体的废气,如二氧化硫(SO2)、氯化氢(HCl))、氟化氢(HF))等 。

这些酸性气体若未经有效处理排放,形成酸雨、酸雾等危害对大气环境造成严重污染,会对人体健康产生极大威胁。因此危废废气脱酸工艺在环保领域中占据着至关重要的地位,是实现废气达标排放、减少环境污染的关键环节。

一、工艺规划核心逻辑

先控温,再除杂,终净化。

危险废物焚烧等处理过程中,废气里藏着三大“元凶”:粉尘颗粒、SO₂和HCl等酸性气体,还有易致癌的二噁英。工艺规划的核心是“分步拦截、协同净化”,既要逐个击破污染物,又要避免新污染产生。

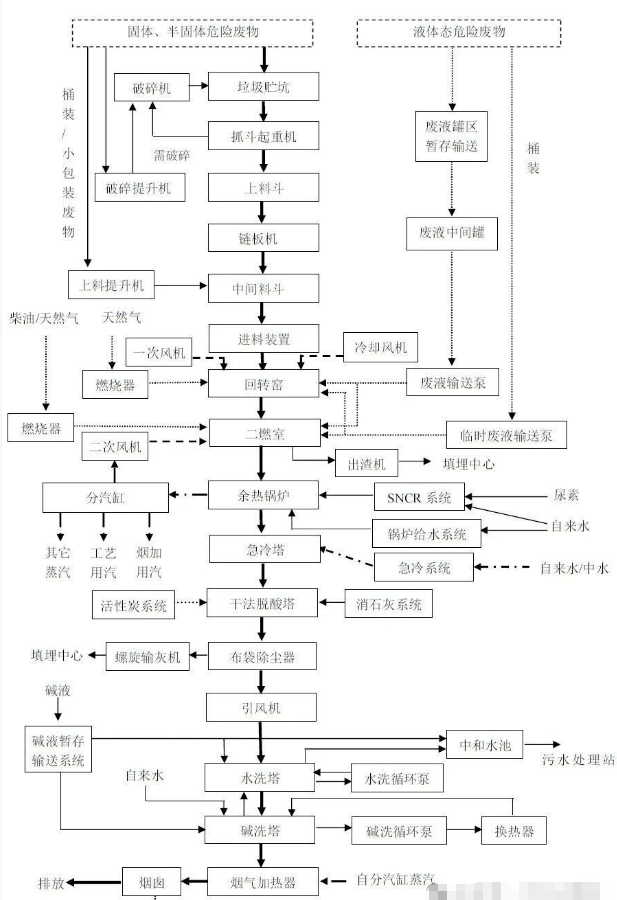

“降温防害→初步脱酸→深度除尘→精准除酸→自动监测”

1.急冷降温

急冷降温,掐断二噁英再生。

刚从焚烧炉出来的烟气温度高达1100℃以上,先进入急冷塔。通过特制雾化喷头喷入水或循环碱液,让烟气在1秒内从500-600℃骤降到180-200℃,这个温度区间能跳过二噁英的“再生窗口”,从源头减少有毒物质。同时,碱液还能提前中和一部分酸性气体,相当于“预处理”

2.干法/半干法预脱酸

干法/半干法预脱酸,初除酸性气体。

降温后的烟气进入干式反应装置,喷入消石灰(Ca(OH)2)干粉。消石灰就像“化学吸附剂”,能主动与SO2、HCl反应生成无害的盐类固体。

有的工艺还会混合喷入活性炭,顺便吸附重金属和残留的二噁英。如果用半干法,会把消石灰调成浆液喷淋,脱酸效率比干法更高,还能省去后续废水处理的麻烦。

3.除尘

布袋除尘,拦住所有固体颗粒。经过预脱酸的烟气里混着粉尘、反应后的固体残渣,必须用布袋除尘器过滤。

除尘器里的滤袋像细密的“筛子”,能拦住99%以上的颗粒,连微米级的粉尘都逃不掉。滤袋表面堆积的“滤饼”还能继续和残留酸性气体反应,相当于“二次净化”。

收集的粉尘(飞灰)会通过密闭设备运走,全程不泄漏,避免二次污染。

4.深度脱酸

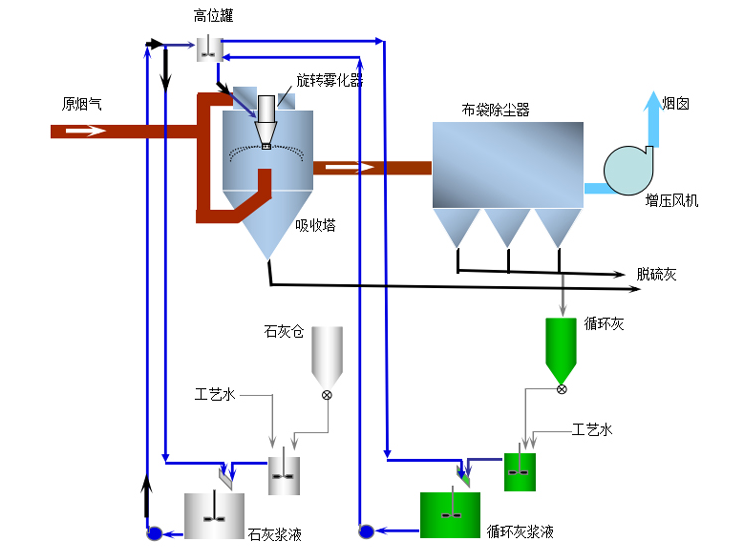

深度脱酸,扫清残留酸性气体,根据排放要求,会选择不同工艺做“终极净化”。

湿法脱酸:烟气进入喷淋塔,塔顶喷下碱液(如氢氧化钠溶液),像“下雨”一样淋洗烟气。酸性气体和碱液充分反应,SO2、HCl去除率能达到99%以上。但要注意处理产生的废水。

5.在线监测

在线监测,守住排放最后一关,净化后的烟气要经过烟囱排放,烟囱中部会装在线监测设备,实时盯着CO、SO2、HCl、粉尘浓度等指标。一旦超标,系统会立刻报警,自动调整药剂喷射量或进料速度,确保排放符合《危险废物焚烧污染控制排放标准》。

二、工艺设备选型注意点

1.在设备方面,选用了高质量、耐腐蚀的设备,源头上保障脱酸系统稳定运行。

对于湿法脱酸塔,采用先进的玻璃钢材质,这种材质具有优异的耐腐蚀性和高强度,能够承受碱性吸收剂和酸性气体的双重侵蚀,大大延长了设备的使用寿命。

玻璃钢材质的脱酸塔使用寿命可延长2-3倍。

2.喷淋系统的喷枪选用进口的耐磨、耐腐蚀材料,如哈氏合金材质,有效解决了喷枪磨损严重的问题。

喷嘴磨损极小,保持良好的雾化效果,确保碱性吸收剂与废气充分混合反应。喷枪的使用寿命可达1-2年,减少了设备更换频率,降低了维护成本。

3.布袋除尘器则采用新型的PTFE 覆膜滤袋,过滤精度高,能够有效捕集细微粉尘,过滤效率可达99.9%以上 。同时,PTFE材质具有良好的化学稳定性和耐磨性,能够适应复杂的工况环境,减少布袋破损的概率,延长布袋的使用寿命。