一、处理含氟废气—生产氟硅酸铵

1.工作原理

含氟废气主要成分为四氟化硅(SiF4)气体和氟化氢(HF)气体。

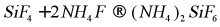

用氟化铵溶液吸收含氟废气,得到氟硅酸铵溶液,经冷却结晶,离心分离、干燥后即得成品。其反应方程式如下:

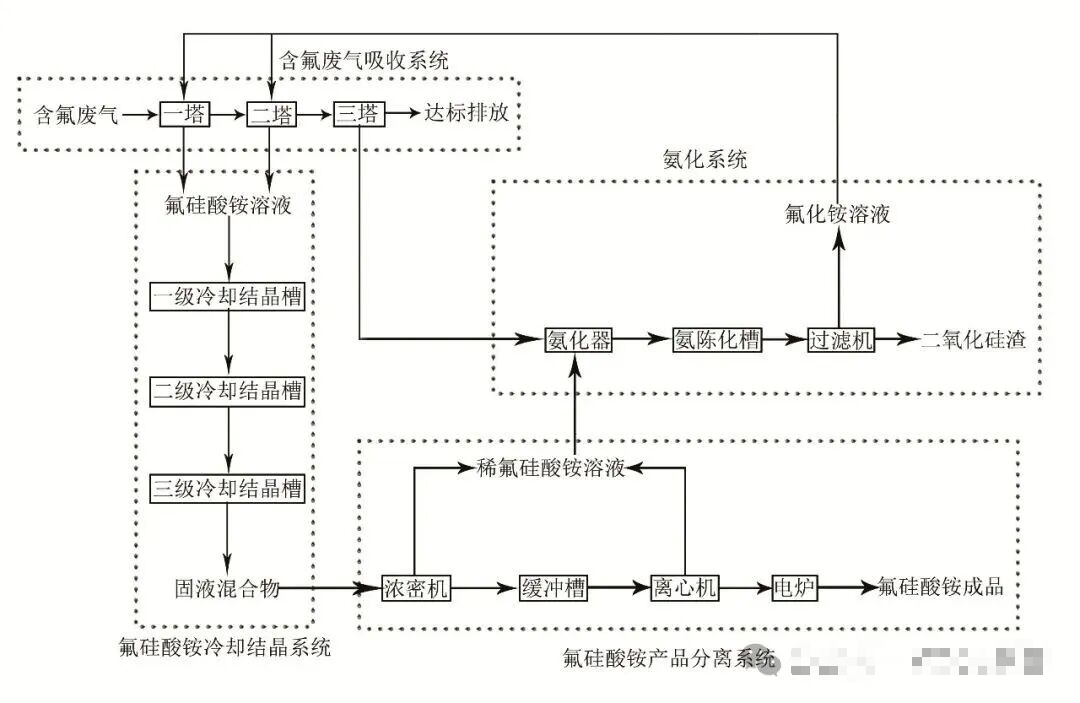

分离后的稀氟硅酸铵与氨反应,得到浓度较低的氟化铵溶液,氟化铵溶液可用于吸收含氟废气,其反应方程式中下:

也可用氟化铵溶液吸收含氟废气,得到氟硅酸铵溶液,不进行冷却结晶而直接通入氨气,可获得浓度较高的氟化铵溶液,氟化铵溶液可用于制取如氟化铵、氟化氢铵、氟化铝等多种无机氟盐。同时可加水稀释一部分浓度较高的氟化铵溶液,稀释后用于吸收含氟废气。

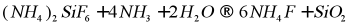

2.工艺流程

一塔和二塔15%~25%质量浓度的氟化铵溶液作为吸收介质,三塔用水作为吸收介质,含氟废气经一塔和二塔吸收生成氟硅酸铵,此时含氟废气基本吸收完全,而用三塔吸收一塔和二塔未吸收完全的少量含氟废气,同时把一塔和二塔氟化铵溶液挥发出的氟化铵、氟硅酸铵及游离氨进行洗涤吸收。

一塔吸收后的氟硅酸铵经冷却结晶即可分离出氟硅酸铵产品,分离氟硅酸铵产品后的稀氟硅酸铵溶液用液氨氨化,获得浓度15%~25%的氟化铵溶液,返回一塔和二塔作为吸收介质,三塔的吸收液达到相应指标后加入到分离后的稀氟硅酸铵溶液内进行氨化或直接与氨气反应制取多种无机氟盐。

3.工艺控制条件

一塔和二塔用浓度为15%~25%的氟化铵溶液作为吸收介质,吸收时一般控制pH为2.5~3.0即达到相应指标,达到指标后氟化铵溶液全部吸收含氟废气后反应为氟硅酸铵。

一般吸收时氟化铵溶液从二塔加入,然后溢流至一塔,达到指标后排尽一塔内吸收介质,然后从二塔补入新鲜的氟化铵溶液用作吸收介质,二塔内原来的氟化铵溶液溢流至一塔。

控制一塔吸收液的pH为2.0±0.5,吸收液达到该pH即排出一塔内的吸收液,排出吸收液后从二塔补入新的氟化铵作为吸收介质。而三塔吸收一塔和二塔未吸收完全的少量含氟废气,同时把一塔和二塔氟化铵溶液挥发出的氟化铵、氟硅酸铵及游离氨进行洗涤吸收。

三塔通过控制波美度以控制三塔内吸收液浓度,波美度控制不超20,测量吸收液温度,然后用量程为0~35的波美比重计测量波美度,波美度达到20即把吸收液排出并加水用于三塔吸收,三塔的吸收液中含氟硅酸、氟化铵、氟硅酸铵,可加入到分离后的稀氟硅酸铵溶液内进行氨化或直接与氨气反应制取多种无机氟盐。

4.主要设备及产品质量

高压离心风机、喷淋式吸收塔、耐腐砂浆泵、烟囱、冷却结晶槽、浓密机、缓冲槽、离心机、电炉、稀氟硅酸铵储槽、振动流化床、旋风除尘器、液氨储罐、氨化器、氨陈化槽、过滤机、上悬式离心机、稀氟化铵储槽、稀氟化铵输送泵等。

氟硅酸铵产品质量应符合HG/T4692的规定。

二、处理含氟废气—生产无水氟化氢

1.工作原理

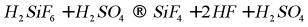

含氟废气通过吸收制得稀氟硅酸,提浓后与浓硫酸反应的方法。在反应器中浓硫酸将浓氟硅酸分解,生成氟化氢和四氟化硅。

通过蒸馏得到粗氟化氢气体,再经预净化、冷凝和精馏制成无水氟化氢产品,四氟化硅气体进入氟硅酸浓缩器对稀氟硅酸进行提浓。

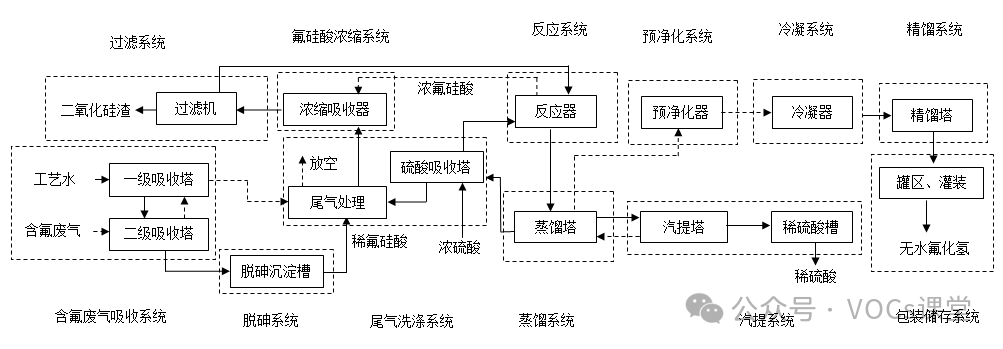

2.工艺流程

(1)含氟废气吸收系统

含氟废气通过两级逆流吸收得到稀氟硅酸(一级吸收塔采用工艺水作为补充液)。

(2)脱砷系统

稀氟硅酸经脱砷系统脱砷后,进入尾气洗涤系统(原料中砷含量低于相关要求的不需经过该系统)。

(3)尾气洗涤系统

稀氟硅酸送入尾气洗涤系统吸收装置产生的含氟气体。尾气经多级洗涤达标排放,吸收液送入氟硅酸浓缩器。

(4)反应系统

浓硫酸经硫酸吸收塔吸收蒸馏塔出来气体中残留的氟化氢后进入反应器。在反应器中,浓硫酸将浓氟硅酸分解,生成氟化氢和四氟化硅。

(5)氟硅酸浓缩系统

反应器出来的四氟化硅进入浓缩吸收器,对尾气系统输送来的稀氟硅酸进行提浓。

(6)过滤系统

氟硅酸浓缩过程中产生二氧化硅沉淀通过过滤机分离,二氧化硅渣用于生产其他产品,浓氟硅酸进入反应器。

(7)蒸馏系统

反应器来的含氟硫酸进入蒸馏系统进行蒸馏得到粗氟化氢气体和稀硫酸。

(8)汽提系统

来自蒸馏系统的硫酸,进入汽提塔,脱除少量的氟化氢,稀硫酸送到其他装置使用。

(9)预净化系统

粗氟化氢气体进入预净化系统脱除大部分杂质。

(10)冷凝系统

来自预净化系统的粗氟化氢气体经过冷凝得到粗氟化氢液体。

(11)精馏系统

液相的粗氟化氢进入精馏塔进行精馏提纯,再经冷凝为液相后得到无水氟化氢。

(12)包装储存系统

来自精馏系统的氟化氢进入贮槽储存,按要求进行包装。

3.工艺控制条件

稀氟硅酸浓度:≥18%。

浓硫酸浓度:≥98%。

稀硫酸浓度:60%~75%。

蒸汽压力:中压蒸汽。

粗氟化氢槽液位:≤80%。

精馏塔塔压:≤0.3MPa。

精馏塔塔顶温度:≤60℃。

精馏塔塔釜温度:≤65℃。

产品储槽液位:≤80%。

尾气风机真空度:≤7kPa。

4.主要设备及产品质量

含氟废气一级吸收塔、含氟废气二级吸收塔、尾气吸收器、硫酸吸收塔、反应器、蒸馏塔、预净化器、冷凝器、精馏塔、产品贮槽、汽提塔、稀硫酸槽、浓缩吸收器、过滤机、脱砷沉淀槽等。

无水氟化氢产品质量应符合GB7746的规定。