二氯甲烷(DCM)是一种挥发性有机溶剂,广泛用于医药、化工、电子等行业。其废气治理技术需结合浓度、风量、经济性及环保要求选择,核心工艺包括吸附法、冷凝法、吸收法及组合工艺。

一、主流治理工艺详解

1.吸附法

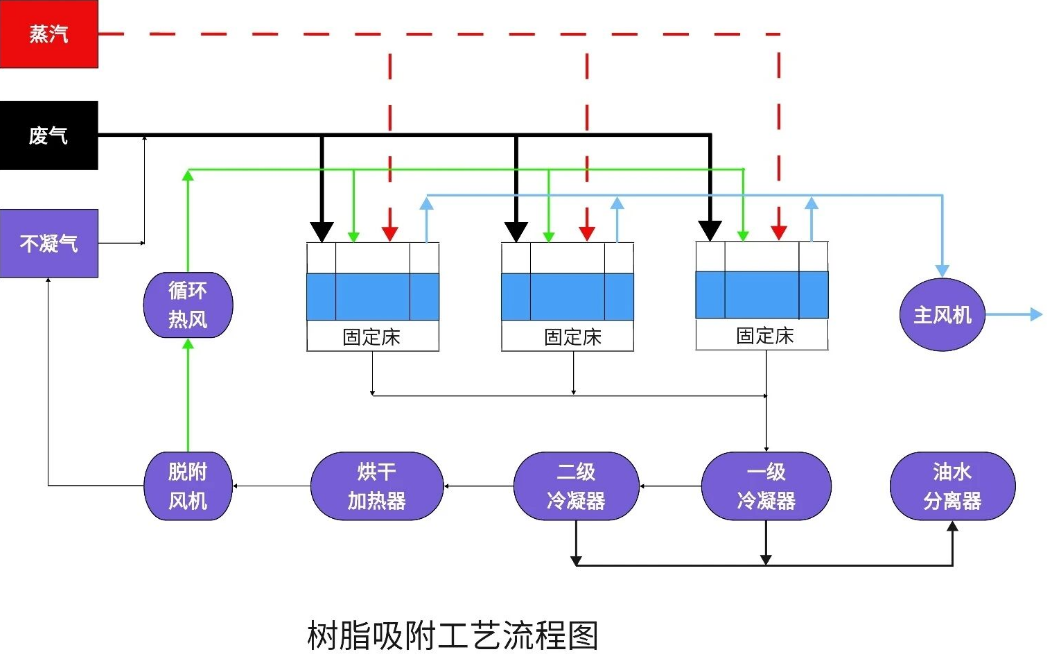

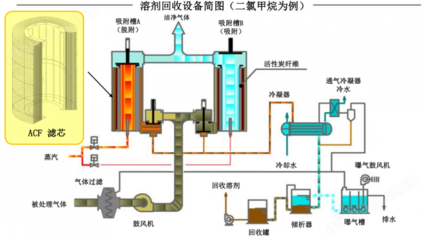

原理:利用吸附剂(活性炭、分子筛、树脂等)吸附废气中的DCM,饱和后通过热空气或蒸汽脱附回收。

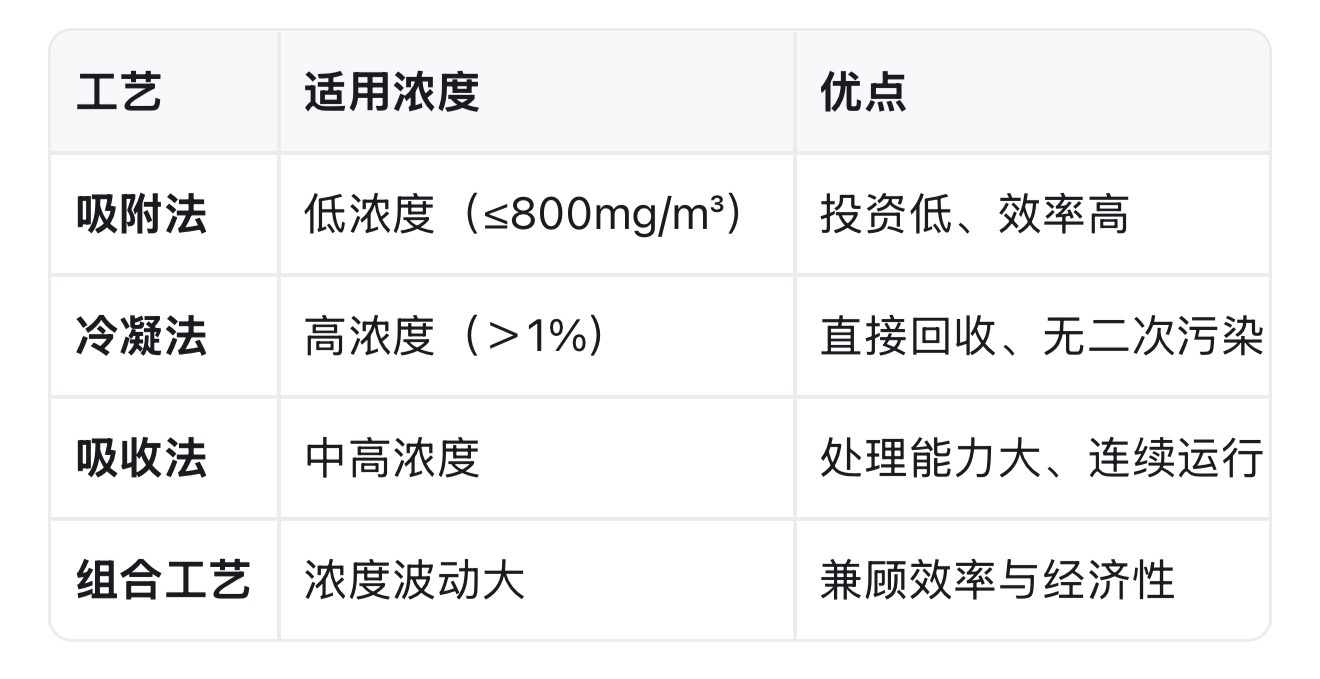

适用场景:低浓度(≤800mg/m3)、大风量废气。

优缺点:

净化效率高(可达95%以上)、投资成本低。

吸附剂需定期更换/再生,易产生二次污染;高浓度0废气处理效率下降。

2.冷凝法

原理:通过降温或加压使DCM从气态转为液态分离回收。

适用场景:高浓度(>10,000mg/m2)、小风量废气。

优缺点:

直接回收溶剂,经济效益显著;无二次污染。

能耗高(需低温设备),低浓度废气处理成本高。

3.吸收法

原理:利用吸收剂(如有机溶剂或专用吸收液)溶解废气中的DCM,再通过解析回收。

适用场景:中高浓度、间歇性排放废气。

优缺点:

处理能力大,可连续运行;吸收剂可循环使用。

吸收剂损耗大,需后续处理;对低浓度废气效率低。

创新技术:上海惠志环保研发的“吸收-再生系统”,通过吸收塔+换热器+再生塔组合,实现高浓度DCM废气连续处理,无需频繁更换吸收剂。

4.催化燃烧法

原理:在催化剂作用下,使二氯甲烷在较低温度(300-500℃)下氧化分解为二氧化碳和水。

优点:能耗低、处理效率高、无二次污染,适用于高浓度、稳定废气处理。

缺点:催化剂成本高,易受氯中毒影响,对废气成分和浓度稳定性要求较高。

适用场景:适用于化工、涂装等行业中高浓度、稳定排放的二氯甲烷废气处理。

5.组合工艺

典型组合

冷凝+吸附:先冷凝回收高浓度DCM,再吸附处理剩余低浓度废气,适用于浓度波动大的场景。

吸附+催化燃烧:吸附浓缩后,脱附气体进入催化燃烧装置(300-350℃)分解,适用于无回收价值的低浓度废气。

二、技术选择建议

三、行业趋势与创新

1.材料创新

新型吸附材料(如金属有机骨架材料MOFs)提高吸附容量和选择性,降低再生能耗。

2.智能化

采用PLC自动控制系统,实时调节吸附-脱附循环,减少人工干预。

3.低碳技术

余热回收装置降低催化燃烧能耗,膜分离技术减少吸附剂用量。

二氯甲烷废气治理需优先考虑资源回收(如冷凝法),结合浓度选择单一或组合工艺。未来技术将向高效、节能、无二次污染方向发展,企业应根据实际工况综合评估投资与运行成本。