一、活性炭吸附设备基础认识

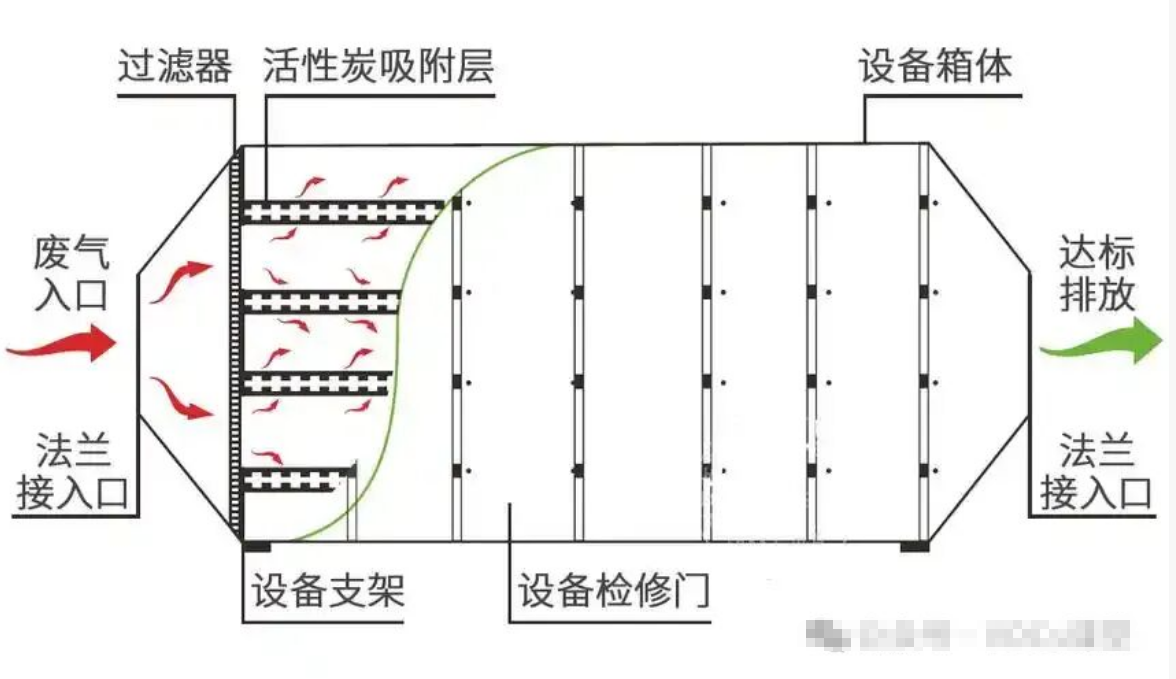

1.核心组件构成

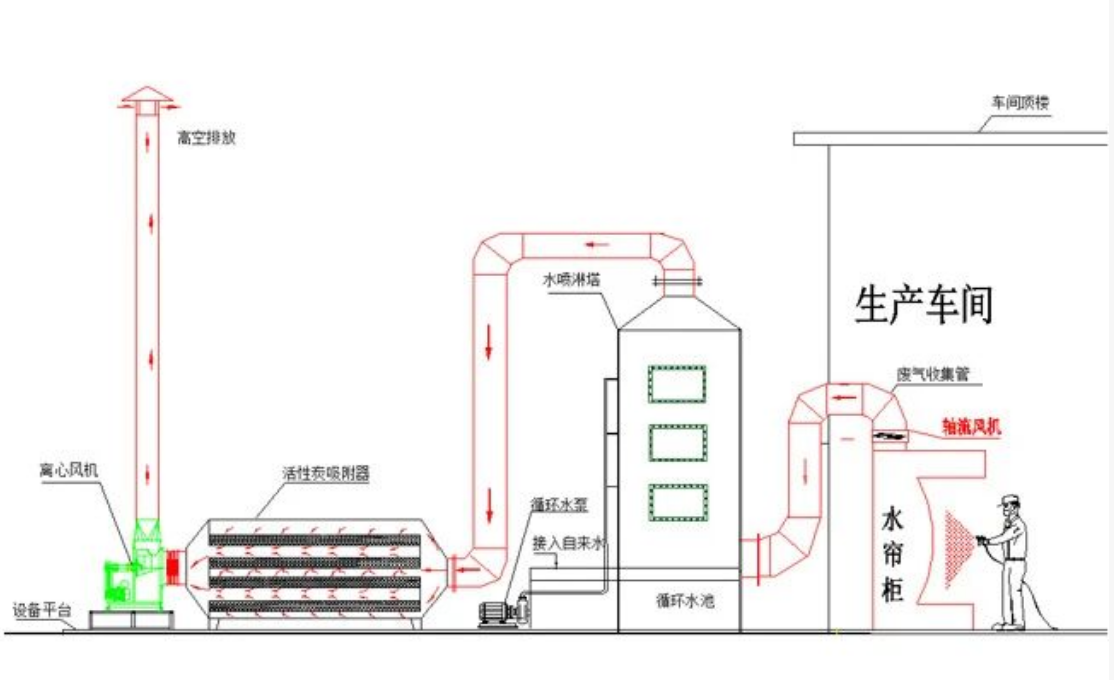

吸附单元:由壳体(碳钢/不锈钢)、活性炭床层(固定床为主)及支撑结构(格栅、5-10cm石英砂)组成,是吸附的核心区域。

气流分配系统:含进风口、出风口、导流板及布气装置(穿孔板/填料层),确保废气均匀流过床层,避免“短流”(气体未经充分吸附直接排出)。

脱附再生系统(可选):热再生(电/蒸汽加热)或物理再生(真空/吹扫)装置,用于恢复活性炭吸附能力,降低运行成本。

控制系统:集成温湿度传感器、VOCs检测仪、压力变送器及PLC控制器,实现参数实时监控与自动调控(如超温报警)。

安全防护装置:防爆电器、温度/气体泄漏报警器、二氧化碳灭火器及应急通风系统,防控火灾、爆炸及泄漏风险。

2.吸附原理与影响因素

活性炭吸附属于物理吸附,依靠表面范德华力将污染物分子捕获至孔隙(微孔<2nm、中孔2-50nm、大孔>50nm)中。吸附效果受以下因素影响:

(1)污染物性质

非极性污染物(苯、甲苯)易被非极性活性炭吸附;极性污染物(乙醇、丙酮)需选极性活性炭(如改性煤质炭);分子量大、沸点高的污染物(邻二甲苯)吸附能力更强。

(2)废气参数

①温度:吸附放热,进气温度需≤40℃(超温会降低吸附容量);

②湿度:水汽会占据微孔,湿度需≤70%(过高需除湿);

③流速:0.5-1.5m/s(过快缩短接触时间,过慢增加设备体积);

④浓度:低浓度(<2000mg/m³)更适合,高浓度需预处理(冷凝/稀释)。

(3)活性炭性能

碘值(衡量微孔吸附能力,≥800mg/g)、四氯化碳吸附率(衡量中孔,≥50%)、强度(抗磨损,≥90%)、灰分(杂质,≤10%)是关键指标——需根据废气成分选型(如涂装废气选高碘值煤质炭,印刷废气选高四氯化碳吸附率木质炭)。

二、运行前的准备工作

1.设备完整性检查

壳体与管道:检查腐蚀、泄漏(肥皂水涂抹接口)、焊缝开裂及检修门密封垫完好性。

床层支撑:确认格栅无变形、石英砂层厚度符合要求(防止活性炭泄漏)。

风机与阀门:风机叶轮无积灰、轴承润滑良好;阀门开关灵活,气动/电动阀门接线正常。

控制系统:校准传感器(温湿度、VOCs、压力),用标准气体验证VOCs检测仪准确性;测试报警系统(如温度超50℃触发报警)。

2.活性炭质量验收与装填

质量验证:要求供应商提供第三方检测报告,重点核查碘值、四氯化碳吸附率、强度及灰分——避免采购“假活性炭”(如掺黏土的低性能炭)。

装填流程:

①清理床层杂物;

②铺支撑层(石英砂/格栅);

③分层装填活性炭(每层____cm,边装边压实,避免空隙);

④用水平仪检查床层平整度(误差≤5cm);

⑤关闭检修门,做气密性测试(升压0.02MPa,30分钟无泄漏)。

3.安全条件确认

防爆检查:设备及周边电器需符合防爆要求(如ExdⅡBT4),禁止明火或非防爆工具。

消防准备:配备二氧化碳灭火器(忌用水,防止活性炭漂浮堵塞管道),消防通道畅通。

防护装备:操作区域通风良好,备防毒面具(针对有害气体)、手套等。

三、运行中的操作与监控

1.常规操作流程

正确启动顺序可延长设备寿命:

(1)开启通风系统(排除残留气体);

(2)启动风机(先引风机、后进风机,避免床层受压变形);

(3)缓慢开启进气阀门(逐步提至设计风量,避免冲击床层);

(4)启动控制系统(监控参数);

(5)运行稳定后,记录初始参数(如进气温度25℃、湿度60%、压力降0.02MPa)。

2.关键参数监控

需实时监控以下参数,确保设备在最佳工况运行:

温度:进气≤40℃、床层≤50℃(超温可能引发活性炭自燃,需停进气降温)。

湿度:进气≤70%(过高启动除湿装置)。

流速:通过风机频率调节,保持0.5-1.5m/s(流速=风量/床层截面积)。

压力降:0.01-0.05MPa(超0.05MPa需检查床层堵塞)。

浓度:出口VOCs≤排放标准(如GB ____限值);若出口浓度达进口的10%(穿透点),需准备更换/再生活性炭。

3.异常情况应急处置

床层温度骤升(>50℃):立即关进气、停风机,开冷却系统(喷淋/氮气吹扫);待温度<40℃,排查原因(如进气浓度过高)。

压力降过大:关机检查床层(粉尘堵塞用压缩空气吹扫,水分凝结则烘干);清理管道积灰。

出口浓度超标:先校准VOCs检测仪(避免传感器故障);若正常,采样分析活性炭吸附容量(饱和则更换,未饱和则调整气流分布)。

四、关键维护环节实操

1.活性炭的更换与再生

更换周期:当出口浓度达进口10%或吸附量达饱和容量80%时更换——需每周检测出口浓度,记录吸附周期(如涂装企业通常3个月更换一次)。

再生操作(仅可再生设备):

热再生:关进气,开加热装置(____℃,苯系物____℃、酯类____℃),保持2-4小时;通惰性气体(氮气)控制氧浓度≤5%(防燃烧);冷却至40℃以下再通气。

蒸汽再生:用____℃饱和蒸汽吹扫1-3小时(蒸汽量为活性炭体积3-5倍);再生后用____℃热空气烘干2小时(避免受潮)。

失效活性炭处理:属于危险废物(HW12/HW49),需委托有资质单位处置,禁止随意填埋/焚烧。

2.核心组件的日常维护

风机:每周查轴承温度(≤70℃)、振动(≤4.5mm/s)、噪音(≤85dB);每月加润滑脂(锂基脂);每季度清理叶轮积灰,做动平衡测试。

管道与阀门:每月查管道腐蚀(测厚仪)、清理积灰;每季度检修阀门密封件(更换老化O型圈);气动阀门定期排水(防气缸积水)。

控制系统:每月校准传感器;每季度清理PLC柜体灰尘(防短路);每年更换VOCs传感器(寿命1-2年)。

3.设备清洁与环境管理

每周清理设备表面及周边粉尘(吸尘器/湿布);

每月清理进气口过滤网(防粉尘进床层);

每季度清理设备内部积灰(压缩空气吹扫);

保持设备周边通道畅通,禁放易燃物。

五、安全管理与风险防控

1.防火防爆措施

活性炭吸附饱和后,吸附的VOCs易自燃/爆炸,需重点防控:

设备周边禁明火(设“禁止明火”标识);

装温度报警(床层>50℃报警、>60℃停机);

再生时通惰性气体(氧浓度≤5%,实时监控);

设备采用防爆设计(防爆风机、电器,电线穿防爆管)。

2.防毒与泄漏防控

定期检查密封件(检修门、管道接口),避免泄漏;

操作区装气体泄漏报警器(VOCs报警值设为排放标准50%);

更换/再生活性炭时戴防毒面具(KN95/防毒面罩);

检修前用氮气置换内部气体(3次以上),检测合格再作业。

3.应急处置流程

火灾:关进气、停风机,用二氧化碳灭火;火势大则报警疏散。

泄漏:关进气源,开通风,疏散人员;戴防毒面具查泄漏点,修复后检测浓度。

中毒:将人员转移至通风处,解衣领;昏迷则送医。

六、性能评估与优化策略

1.运行性能指标评估

定期评估设备性能,及时发现问题:

吸附效率:η=(C进-C出)/C进×100%(≥90%正常,<80%需排查);

处理能力:Q=V×(C进-C出)(V为风量,Q为每小时处理污染物量);

运行成本:统计活性炭更换、能耗、维护成本,与设计值对比(上升10%需分析)。

2.优化方向与实用技巧

活性炭选型:按废气成分选炭(含硫废气选脱硫炭,含氨废气选改性炭);复杂废气用混合炭(煤质+木质)。

预处理优化:粉尘≥10mg/m³加装袋式除尘器;湿度≥80%加装除湿装置;温度≥50℃加装换热器。

气流优化:进风口设导流板/穿孔板;床层短流则加分隔板或分层装不同粒径炭。

再生优化:热再生能耗高改用真空再生;蒸汽再生后加烘干工序(热空气)。